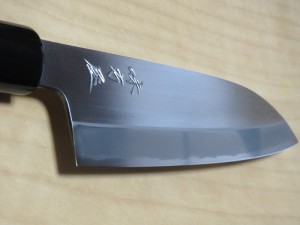

少し前に、味方屋作の三徳が売り切れになるかもと記載しましたが、やはり売り切れました。その後、天然砥石館で初となる(初心者向けで無い)研ぎ講習希望者の方の為、御注文分を送って頂きました。

偶々、タイミング良く完成間近だった黒打ち

定番の炭素鋼とステンレスの三層(軟鉄地金も有り)

ですので、在庫無しの状態には変わり有りませんが、司作・味方屋作共近日中に少量ですが追加される予定です。その際のマチの寸法ですが、出来れば旧型(現味方屋作と同一)のデザインでと考えています。

それと、この前の土・日に砥石館で館長(上野さん)と話していて気付いたのですが、刃先仕上げの標準として多用しているハマグリに付いて理解が十分では無いかもと。

一般的には、全く切れない鈍角の丸刃(マルッパ)を含めて、単に直線部を何の目的意識も無く曲線にしたラウンド形状(甚だしきは只の半円)をハマグリと呼ばれている様です。

上野さんには折に触れて説明して来たので、流石にそのレベルの認識では有りませんでしたが、形容としての言葉のみでは具体的な操作までは脳裏に浮かんでいなかったとしても無理は無いでしょう。

そこで、ホワイトボード上で図示しながら結構細かく語り合った内容を参考までに記してみます。飽くまで一部分ですが、良いんじゃないかと御思いの方は、次回の研ぎ時に是非一度お試し頂きたいと思います。

上図は刃先を研ぐ際の基本の一つです。実際には現物の初期状態や、御好みの仕様に沿って砥ぐ場所や順序も全く異なります。

図を一瞥して、私が図形や展開・習字について壊滅的に身に付いていない事を御理解頂けた所で、いよいよ説明です。

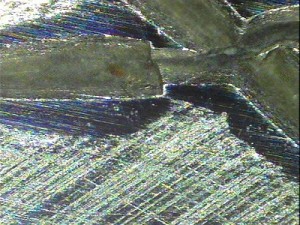

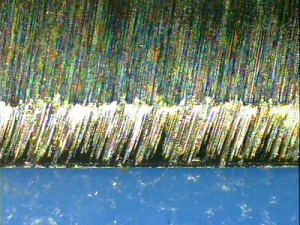

上段は、例として刃体(洋包丁)の先端部分に付いている小刃の仕様変更としてのハマグリのビフォーアフターです。小刃の起始がAで、停止がBです。その間の直線を曲線にするのですが此の時、刃先たるBに向かって漸次鋭角に砥いで行くのが基本の研ぎ方です。つまり一定の曲率で砥がれた部分が存在しないカーブの研ぎ方と其の連続で構成された曲面。

もう一つは、小刃のカーブは上記の基本よりも少し直線気味。やや細身の厚さにする代わりに刃先(対象によって1ミリ~3ミリ前後)のみ漸次鈍角にしていく研ぎ方。此方も、曲線の何処にも同じ曲率の部分は有りません。平たく言えば、糸引きの効果を最大限引き出す事を狙って複合的なハマグリに組み込んだ状態。

図の下段ですが、二つ目のハマグリの効果を極限まで引き出す為に角度(それと厚み)の変化を付ける操作です。刃元(顎側)から切っ先に掛けて、引き切りの時は抵抗を低減・押し切りの時は上滑り防止を意図したものです。

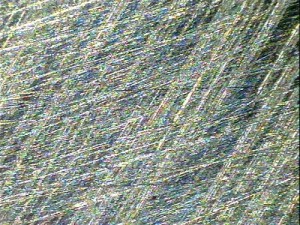

Cは、研ぎ始めのポイント。通常、そこから切っ先まで直線的に研ぎ、順次A方向に移動しながら繰り返せば一つ目のハマグリに近付きます。此れに、斜め方向にも複数、砥ぐ事を組み合わせる事によって研磨量の多寡を明確化出来ます。

Cのポイントからだけでは効果が薄い初期状態の刃物では、次にC´やC´´からも、重ねて研ぎを加える事で改善可能です。私の標準は此処から刃先に掛けて鈍角化するので、ポイントCのやや上(峰寄り)から上記の線対称、つまり上(A)に向かって厚みを減らすのと同様の操作で刃先(B)へ向かって砥いで行く訳です。

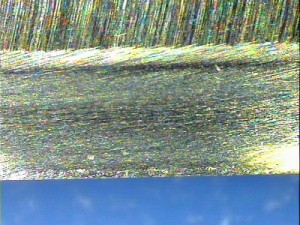

勿論、刃物の状態に応じて上からや下からやポイント飛ばし、組み合わせは多種多様になります。目的は飽くまでも、其の刃物の性能を引き出すのみです。研ぎ手法は、曲面を目指すけれども直線を重ねるのが精巧に仕上がる気がします。(よく拡大画像では縞々が確認できます)

此の様な研ぎを行うのは、切れと永切れを両立させたいからですが、他には元々の刃物の状態を崩す割合を最小限にしたいからです。切り刃(主に和式)や小刃(主に洋式)の範囲を徒に広げたり、短絡的に必要以上の厚み抜き(肉抜き)をして強度を低下させたくありません。ある意味では適度な紡錘形の方が走りや抜けに貢献するので薄過ぎには警戒すべきだからです。

普段、自分が研ぎをする上で念頭に置いている注意点と共に、どんな研ぎをしていて、有意義なハマグリとはどういった物か、少し詳しく書いてみました。和式の切り刃も、基本的には此れの拡大コピーした内容と被る部分が大ですが、一様では有りません。ですが、調整幅を二段階持てるのは和式の利点ですね。(完成形は、更に刃元から切っ先に掛けての切り刃の厚み・角度の漸減と、刃先ハマグリ角の漸減も加わります)

研ぎ講習では、上記その他の操作に必要な身体各部の動作や砥石使いも含めて御伝え出来ればと考えています。此処まで読んで頂いた方の、参考になれば幸いです。

追記

講習を受けて頂いた方の弁では、本文を読んだ上で当日の説明を聞けば大方、理解出来たとの事。

しかしまさか、この図をプリントアウトして御持参されるとは思いもよらず、気恥ずかしさと驚きと共にその意気込みに恐れ入りました。K様、本日は有難う御座いました。御手持ちの柳達を上手に育てて行かれる助けとなりましたら幸いです。