以前から、自分の砥石選別に関して二・三、依頼や問い合わせがあり、それらに応える形で本日、砥取家にて幾つか砥石を選んできました。

ホームページや砥取家経由などで問い合わせてきた一般の方には情報提供で対応していますが、今回は知り合い三人からの要望に即した選別を行いました。「噛み付くような巣板」や「キングの1000番に繋ぐ包丁に向いた巣板」、後は「手放した極上の本戸前と同等品」です。

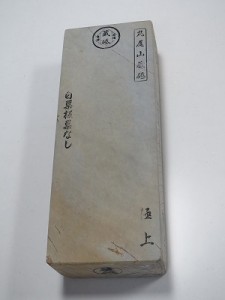

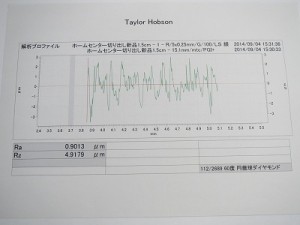

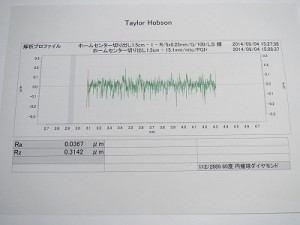

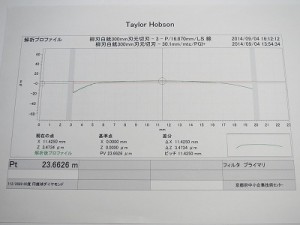

画像は、「白巣板巣なし」(厚物30型)です。所謂「巣なし」の構造は鱗片状に積層されているらしいのに対し、これは普通の白巣板の砥粒構造に近いようです。その為、刃金は勿論、地金にも斑が出難く研ぎやすい上、泥の質や出方が邪魔になりません。さらりとした適度な泥で、上滑りしたり断続的に突っ張ったりせず、均一な滑りで黒い研ぎ汁を出してくれます。黒蓮華系統ほどには滑走感が強くも無いので、圧力やスピードを一定にして研ぐ際に適しています。之まで、同様の砥石は敷き内曇りの混じった物しか手元に置かずに来た理由が、刃物(特に地金)を選ぶ気難しさを嫌っての事でしたが、この砥石には無縁の様です。更に、性能だけでなく形状や色・柄共に文句無く、間違いなく自分の経験上、最高の「白巣板巣なし」でした(「巣なし」の癖を求める人には物足りないかも知れませんが)。

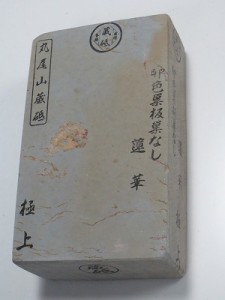

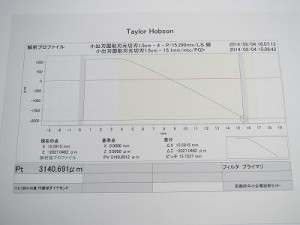

画像は「卵色巣板」に蓮華が混じっています。サイズ的にはレーザー型に近いでしょう。質としては、卵寄りの敷き内曇りに近いかと思われます。その為、恐らく純然たる卵色巣板よりも研ぎやすく、刃金を良く下ろしてくれる特性の様に感じました。(和・洋包丁問わず適す)

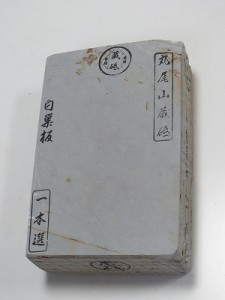

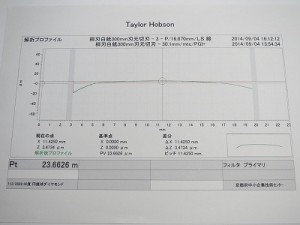

もう一つ、少し小さいですが特に質の高い「白巣板」が在りました。

上の卵は表面上、ぱさっとした当たりで、さらりとした泥が出ると思いますが、こちらはすべすべした当たりで泥はややとろっとしており、より地金を斑無く綺麗に研ぎやすいと思います。(炭素鋼和包丁向き)

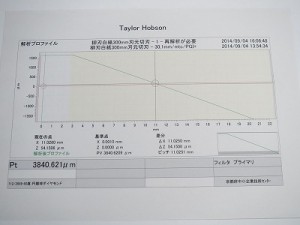

あと一つは、「本戸前」です。前回薦めた物とほぼ同様の、朱と濃紺と緑灰色の「色物」で、自分が特に好む本戸前の三種の一つです(他は「浅黄」と黄褐色の「八枚風」)。只、細かさや仕上がりは同等ですが、僅かに硬いので、扱い易さは前回の方がやや上でしょう。しかし泥が少なく、上級の方には却って研ぎ易く感じるかも知れません。二・三、筋が通っていますが、それほど邪魔にはならないかと思います。特に和包丁では影響が少ないでしょう。兎に角、本戸前の上物は合砥としては、刃金は勿論、地金も均一に研ぎやすい稀有な砥石です。

最後に、おまけで付けて貰った切れっ端(加工場で探して来ました)ですが、少し墨流しに蓮華が入っています。蓮華と黒蓮華が半々の白巣板(研磨力と錆び難さが同居する)はかなり、自分好みですが、それに近い感触です。細かさはやや物足りない気もしますが、鉄を吸って硬さと細かさが増せば十分でしょう。

今回の全ての砥石は、「自分が買うとすれば」の基準で選んでおり、想定した相手に選ばれずとも、自前の物としても良い程の性能です。砥取家ホームページにアップされずに残っていたのは、今後の採掘予定を鑑みての事だそうで、誠に僥倖でした(土橋さんにはやや迷惑か)。勿論、想定した相手に気に入られたなら嬉しいですが、どれも資料として確保する(本音は偶に使ったり眺めたりしてにやにやする)に足る品質で、やや複雑でもあります。