少し前に行われたワークショップで、(三十年ぶり以上で?)再会を果たした方が御身内の出刃を御依頼下さいました。拝見した所、刃先の角度などは悪く無い物の、本来の性能を発揮させるには切り刃の研ぎも不可欠な様子。しかし研ぎ料金が和包丁基準に成ると、流石に洋包丁基準(ナイフ含む)よりも高額に成るので、所有者に確認して貰いました。

結果的に刃先周辺のみを研ぐ、洋包丁基準で御受けする事に。しかし若干、気に成ったのは裏の状態。裏押しが不安定なのは作業時の砥石の平面不足かとも思われますが、更に問題に成りそうな事が。僅かに刃体自体が表側に引っ張られている印象で・・・。

研ぎ前の状態、全体画像。殊更に欠けや摩耗は酷くは無いのですが、平や裏・峰に幾らかの錆が有ります。

刃部のアップ。刃先の角度と研ぎ方は結構、良いと思われますが刃元には数個、欠けも見られました。切り刃の研ぎも取り立てて可笑しくも無いのですが、切っ先カーブより先の厚みが残存・その周辺の切り刃の幅が元寄りに比べて狭い。従って、抜けにマイナスとなっていました。

しかし研ぎ方の意向を確認して貰った際に、「本職では無いので刃先周辺のみの研ぎで」との事でしたので、刃先数ミリ(精々は刃金部分)の研ぎの工夫で改善を目指します。

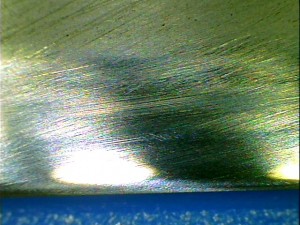

カーブの部分から切っ先に掛けて、裏押しが不安定。具体的には、平面で無い砥石の使用による物か?微かに両刃的な角度が付いている部分が複数存在⇒裏押しが刃先まで未到達と成っていました。

前述の通り、裏面が凸の刃体となっていましたので、特に切っ先へ行くに従って砥石へ当てても少し、浮いて居ました。

平と裏・峰の汚れと錆びを、ざっと落としてから人造で研いで行きます。この場合は、3Mのスポンジ付きの耐水っぽい物が便利ですね。

刃体の(裏面凸の)反りを少々、叩いて修正を試みてから人造の400・緑1000・白1000で。刃元・切っ先の欠けを取る為・裏押しの届いていない部分を削り落とす為に、400を多目に使います。その後は意図的に、包丁の形状に合わせて裏を当てに行き、全体が砥面に当たる方向を目指します。

数回、其れを繰り返すと徐々に折り合いが付いて来ます。しかし現段階で、切っ先の5mm弱は浮いている状態。余り追い込むと、他の部分にしわ寄せが出るので次の工程へ。

やや軟~中硬の巣板二種と、やや軟~中硬の合砥を駆使して刃先の角度を段階分けで研ぎ・表裏の傷消しです。

御使用時に、初期の角度の儘では刃元に欠けが生じていたので、私の推奨している出刃の角度変化を。刃元は70度・中央は50度・切っ先は30度程度に研ぎ分けます。

同時にダイヤ砥石で泥を多めに出して、裏押しの安定化を狙います。

仕上げとして、中山の緑で。幸い、かなり相性も良かったので他の砥石をとっかえひっかえする必要に迫られず、助かりました。

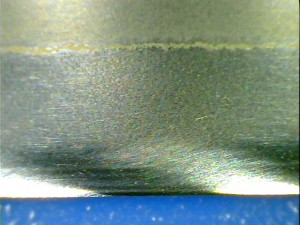

此処に至っても、切っ先の裏の3mm程度は裏押しで僅かに浮いています。他の部分は殆ど問題無い状態に収まったのですが・・・今後の数回の研ぎで、徐々に揃って来るのは間違い無いので終了としました。

研ぎ上がり、全体画像です。

刃部のアップ。切り刃は、奥殿の内曇りの小割りで軽く撫でて置きました。

切っ先の最先端以外は、裏も普通に押せる筈です。問題は、平面が出ている砥石を使って貰えるかどうかのみですね。

刃先拡大画像です。

今回の研ぎで、刃先周辺の研ぎとしては狙った性能(切れと永切れ・抜け)を盛り込めたと考えますので、実際の御使用で確認を頂ければと思います。もしも此れ以上の使い勝手をと御考えの折りには、切り刃からの研ぎを御提案いたします。此の度は研ぎの御依頼、有難う御座いました。

本格的な、切り刃からの研ぎで無かった為に手が空きましたので、代わりに?手持ちの手入れをしました。

ここ数年は、刃先のみの研ぎでしのいできたのですが・・・やはり整い切っていない切り刃が気に成り、何度目かの追い込んでみました。途中の画像は残して居なかったのですが後、一度か二度の研ぎで殆ど完成と思われる状態に。

刃先は中山の合いさっぽい切り落としで仕上げましたが、切り刃は中硬の巣板⇒八枚の小割り⇒千枚の小割り(自分の包丁なので一線級では無い)で均し研ぎ。

昨今は、軟鉄(極軟鋼・極軟鉄)でさえも天然で仕上がり良く研げる品質の物は希少だと言うのに、二十年以上前の物とは言えステンレスで此処まで良く仕上がる地金を使ってくれていた三層利器材は、現在では驚異的とさえ感じます。当時は、そんな事はお構いなく何も考えず研いでいたのですが(笑)。

研ぎ後、全体画像。初期刃付けの段階で、刃元の角度が鋭角で幅広の切り刃に成っていましたが、現在は中央から切っ先に掛けての切り刃がテーパー状に厚みが調整出来つつ有ります。

前回の研ぎでも残っていた、変色を超えて深錆に成り掛けていた箇所も、殆ど研ぎ落せました。

判別は難しいのですが、前の記事で掲載の画像と比べれば、特に切っ先カーブ周辺以遠の刃先の研ぎ(キツイハマグリ)の部分の幅が狭められています。即ち、切り刃の厚みが減少した訳です。

左側の切っ先部分には、錆の痕跡が消し切れていませんが、全体のバランスを鑑みて極端な部分研ぎは避けています。

刃先拡大画像。

刃元~切っ先・鎬~刃先の、双方でテーパー状に成って来ましたので、いよいよ使い易さも向上。片刃・両刃に関わらず、やはり和包丁は切り刃と刃先の両面から性能を追求するのが本筋だと感じます。一旦、切り刃の形状を整えてしまえば、暫くは刃先の研ぎ直しだけで維持出来るので楽でも有ります。

刃先の鋭利さを求めれば切り刃全体が鋭角に成りすぎ、強度不足や走りが重く成り勝ち。刃持ちを意識し過ぎれば、切り刃が厚過ぎて切る際の抵抗に。それらを解決しようとすれば、二律背反の迷路に入りますが、研ぎ分けをする事で解決に近付くと考えています。出来れば、(どうしてもベタで無ければ成らない場合を除き)一律で無い緩いハマグリ・キツイハマグリの組み合わせと、切っ先へ向けての鋭角化を併用すると効率も上がりますので、お試し下さい。