片刃と両刃の違いについてもよく取り沙汰されます。曰く、両刃は真っ直ぐ切り割るのに適するが、片刃は(右利き用の場合)裏の方、つまり左に向かって切り進んでしまう。しかし斬れ味は鋭いので薄く・細く切るのには向いている。等です。 上記に対して之また良く出る反論が、角度が同一なら片刃も両刃も切れ味は一緒だ、というものです。

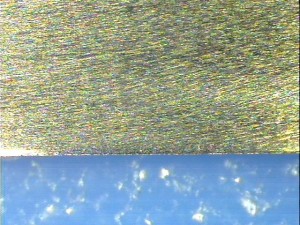

しかし、これには切断対象への外力の掛かり方がまず違ってきます。例えば、人参や丸の魚などを中央から両断するような場合、V型の刃を垂直に入れると、左右の切断面に均等に押す力が掛かり、同時に切断面の反対側から押し返される事になります。それは切断面から先にどれだけの体積・質量が連なっているかで大きく変わりますが、基本的には刃によって押される力よりは弱いでしょう。しかし食材の食感や風味を劣化させかねないのは間違いないと思います。 対して、片刃で同様に切るならば、グリップや親指による裏の押さえで、左方向への刃の進行を抑えて垂直方向に矯正する必要があります。この場合、左の切断面の上方と、右の切断面の下方に、純然たる切断による圧力以上の力が加わりますが、その影響がV型に比べて切断面全体の合計で増減するのかは、実際に計測しなければ断言出来ません。しかし、裏の梳きの御陰で摩擦が軽減される事、左の切断面の下方は横方向に押される力が少ない事から、左側に位置する部分への悪影響はかなり少ないと思われます(それが右へしわ寄せになっていなければ尚良いのですが)。

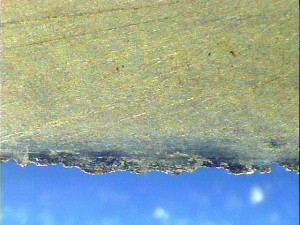

それでは間違いなく片刃のメリットが活かされる場面とは何でしょうか。恐らく食材の端から切り分けて行く時でしょう。この場合、例えば右端から切るなら切られて分離する切片に掛かる力は、左から押し広げられる力が殆どで、薄ければ薄い切片である程、右に連なる部分からの押し返しによる力は少なくなります。加えて左へ進行する刃を抑える力、つまり切片の左側下方への右向きの力も同様です。一方、切片より左の本体部分には垂直方向から剪断力が掛かる以外、ほぼ外力はありません。切片下方に掛かる右向きの力が少なければ、それだけ反作用で掛かる本体右側上部への力も減少するからです。しかも接触面の摩擦も、裏梳きによって激減した最小限の面積が触れるのみです。これにより、包丁の切断面の左右共に余分な外力が少なくて済み、食材の食感と風味を損なう事が少なくなると考えられます。

ここまで考えてくると、両刃のデメリットが目立つように感じますが、扱い方一つで片刃和包丁に近い効果を得る事が可能です。それには包丁を右に倒し、左の切り刃を食材に対して垂直に位置させ、その状態から切ります。勿論、片刃和包丁と同等の刃角である事は少なく、裏梳きも無いので接触面積は裏梳き部分のみとは比べるべくも在りません。しかし、この操作によって本体に横方向からの力は掛からず、又、平に対して切り刃の角度が在る為、単一平面に対するよりは張り付きが少なくなります。ただ注意点としては、包丁を右に傾ける都合上、刃先の位置や向きが左方に偏位するので、特に不慣れな間は普段よりも左手を切らないように気を付ける必要があります。

ともすれば洋包丁と片刃和包丁の間で中途半端にも見られがちですが、専門性の高い片刃和包丁に対して、汎用性の高い両刃和包丁は、使い方次第で片刃に近い効果を得る事も可能になります。例えば切り刃を広げて鋭角にすれば上記の内容に適し、刃幅が狭く鈍角なら魚介を捌くのに向きます。更に始めの記載通り、均等に切り割る作業に於いては特別な注意も技術も必要無く、ある程度万能に使うには悪くない選択だと思います。洋包丁に追加するなど、和包丁の入門用としても相応しいかも知れません。