天然砥石と鋼材の相性

現代では純炭素鋼・特殊鋼・ステンレス鋼が主な刃物の材料となっている。純炭素鋼はその名の通り、鉄に炭素が加わった物、特殊鋼はそれにタングステンやマンガン、コバルトなどを加えて対摩耗性や靱性を上げた物、ステンレスは更にクロームやニッケル、モリブデンなどを加えて耐腐食性を上げた物である。

上記の他に、製造法の分類で、粉末冶金法により製造された物がそれぞれにある。代表格は、粉末ハイス(粉末ハイスピードツールスチール)と呼ばれる粉末特殊鋼と粉末ステンレスで、いずれも製造段階で、素材が均一に分散されるようにパウダー状態で撹拌された後、型の中で高温焼成して出来上がる。通常の製造法(液状での撹拌)に対して組織の緻密さ・ムラの無さで切れ味・刃持ち共に向上している。又、ステンレスの中には炭素の量をこれまでの常識の1%前後以下から、鋳鉄に分類されるような3%前後にまで増量した物まで存在する。炭化物が巨大になりにくい特徴を生かしてこれまでに無い高炭素含有量から高硬度を実現し、ロックウェル硬度で65度以上の実用硬度を可能としている。

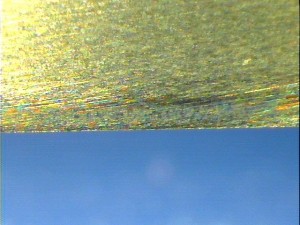

さて、天然砥石が使われ出して、最も長い付き合いである処の刃物用鋼材は純炭素鋼なので、相性が良いのも当然だろう。穿ってみれば、炭素鋼に相応しい砥石が探査・珍重されて来た歴史そのものが日本の研ぎの文化・歴史とも言える。異常に硬度を高く設定しない限りは、粗砥・中砥・仕上げ砥まで問題無く対応出来る砥石が多く、肌理の細かい研ぎ肌と、精細な刃先となりやすい。 焼き入れ・焼き戻し・鍛造の各工程の成否が即、仕上がりに直結し、成功すれば十分な実用硬度とそれに釣り合う粘りを両立させ、その強度からは想像が出来ない研ぎやすさを備える。硬すぎ・柔すぎ・荒すぎという明らかな不良が出ない限りは、最も天然砥石に適した鋼材と言える。

一般的な例では、日立の白紙系統がある。(他に不純物がやや多い黄紙系統もある。但しこの二種は水焼き入れ推奨で難易度が高い。)

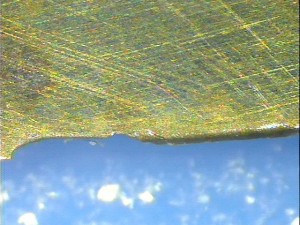

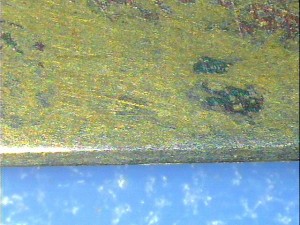

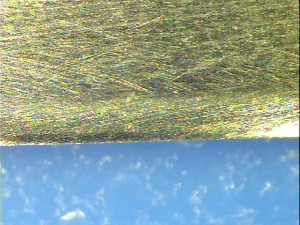

特殊鋼と呼ぶべき鋼材は同じく日立の青紙系統やハイス鋼(高速度工具鋼)等があるが、これらは耐摩耗性や靱性が強化されているだけで無く、添加されている成分が結合して大きな炭化物が出来やすい特性がある。その為、砥石の研磨力が不足しがちになったり、研ぎ肌の肌理が粗くなりやすい。勿論、製造過程によっても大きく差が出る部分であり、それぞれについて改善策を講じれば、マイナスの要素の軽減を図れるのだが、状態が良くない仕上がりの例としては以下の症状が現れる。

1:刃先の粘りが強すぎて、返り(刃返り・バリ)が取れにくい

2:硬く、巨大な炭化物が広範囲に研ぎ面に出て砥石に当たる為、下りが悪くなる(難研削性)

3:組織が荒く、研ぎ肌や刃先が精細に研ぎ上がらない(刃の掛かりが甘い)

上記三項目は、全ての鋼材に起こりうる忌避すべき状態であるが、添加物の種類・量共に多ければ多い程、その増加傾向はより顕著となる。つまり、純炭素鋼-特殊鋼-ステンレスの順で研ぎに対する悪影響が少ないと言える。但し、これらの添加物は焼き入れ性にはプラスに働く。即ち熱処理における失敗が起きにくくなる。青紙は油焼き入れも可能で、ステンレスに至っては、1000度少々に加熱した後、空気中に放置するだけで焼きが入る物も多い。

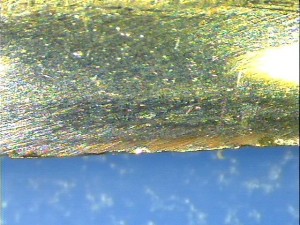

そしてステンレスの研ぎに関する特徴として、よく言われる代表的なものは砥石の上で滑る・返りが取れなくて刃先が出にくい等である。恐らく一般に出回る鋼材の中で、これまでに挙げたマイナスの要素が際立って体験しやすいものがステンレスだったのだと思われる。純炭素鋼と特殊鋼の差に比べて言及される度合いが極端に多いように見受けられる。確かに高硬度であれば尚更、そうで無くとも耐摩耗性や靱性の高さという難切削の要因があれば、全ての砥石に対して困難な相手と見做されるだろう。ましてや配合される研磨剤で強引に削り落とせる人造砥石とは異なる天然砥石ともなれば言うまでも無い。

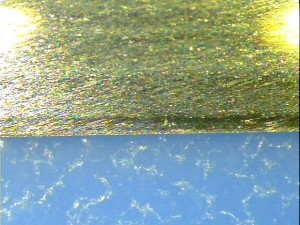

しかし、研削では控えめな性能と評価されうる天然砥石でも、こと研磨の段階に於いては、その性能を最大限に発揮できる。適度な研磨力により返りが出にくく、又砥粒の自己破砕性により出た返りも小さく薄く加工されていく事で、刃先に対する負担が少なく除去できるメリットがある。それは、金属部品に付いている大きく厚いバリを強引に引きちぎったり、何度も折り曲げて破断させる様子を想像すれば容易に理解できると思う。

つまり、天然砥石を使う価値は、純炭素鋼に対して多くの面で相性が良いだけでは無い。殆どの鋼材に対して特に最終仕上げの段階で、特有のメリットを理解して合目的的に使用すれば、他では得られない操作性・仕上がりを自ずから可能にする所にある。

参考までに、粉末と非粉末の素材に対する相性であるが、巨大炭化物が表面の大きな面積で当たらなくなる為、研磨に於いては研ぎやすくなる。また刃先や研ぎ肌も均一にになりやすい点から、粉末鋼の方が相性は良い事になる。卑近な例として個人的体験では、アメリカ製ナイフのハイス鋼は鋭利な刃先・均一な研ぎ肌は困難であったが、HAP40の鉋の刃先はどちらも可能であった。刃物の種類や構造が異なるものの、それを差し引いても格段の差を感じる事ができた。

但し、粉末冶金の特性を生かす観点から大量の炭素を添加した物は、相性を合わせるのは容易でないかも知れない。自身の体験でも、ロックウェル硬度67.3程度のカウリXの自作刃物では、未だ完全な刃先・均一な研ぎ肌には至っていない。

最後に具体的なステンレスの例を挙げておく。V金10号とV金2号のコアレス、V金10号ダマスカス、DPコバルト、8A,モリブデンバナジウム、100均の包丁などの鋼材全てで、指先に摘まんだ毛髪を切断できる切れ味にすることは可能だった。しかし例示した鋼材の内、後半になるほどカミソリ砥の必要性が高くなった。逆に前半では、巣板や合砥のレベルでも可能であり、これは炭素鋼に近い鋭利さである。恐らくは材料そのものの性能・品質と、製造工程での手の掛け方の違いもあろうが、使用に際しての大きな差は切れの滑らかさだ。同じ毛髪を切る段でも、刃先の掛かりと入っていく時の毛髪の振動が大きく異なる。しかし実際はそれよりも圧倒的に長切れと外力に対する強さの方が印象に残るだろう。一見異なる性能に見えるこれらは基本的な組織の細かさと、それを生かす適切な熱処理の賜物と言える。つまり切れ味追求の観点からは、硬度が低く組織の荒い後半よりも、硬度は高いが組織の細かい前半の方が砥石に対する要求が低いと言える。低硬度・粗雑な組織であるほど、高硬度・緻密な砥石でないと満足な性能を引き出せなかった。恐らく粘りが過大で粒子の大きな組織を、鋭利な角度で一直線上に並べるには、変形しない硬い砥面と大きすぎない研磨力、そして鋼材に転写されるべき細密な粒度が不可欠なのだろう。これらの事から、例え比較的、硬度が高く強靱であっても、緻密な組織の鋼材の刃物の方がより天然砥石には相性が良いと思われる。少なくとも、人造砥石の様に精粗・硬軟、あらゆる鋼材に均一な研ぎ目を付ける事は得意では無いからだ。飽くまでも鋼材の持つ特徴を引き出す方向性が、天然砥石を使用する上での勘所となる。