昨日は久し振りに、高雄へ行って来ました。数日前に包丁向きと思われる、新しい砥石が出たとの知らせが入ったからです。前回、採掘で御一緒させて貰った山肌とは違った場所らしいのですが、少し前の台風で崩れた際に現れたとか。

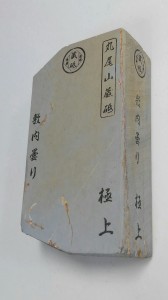

層としては天井巣板層で、種類的には内曇りに当たるとの事。通常の奥殿とは格段に硬さが違うので、使用目的や効果の違う砥石に成りそうです。

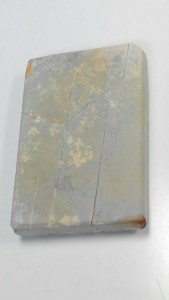

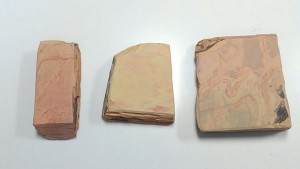

幾つか原石のまま、袋に入っていた中から選んでみました。

此れは形状的に其のまま使えそうでしたので、自分で面付けをさせて貰いました。

此方は、大きな三角形でしたのでカットを御願いしました。もう自分で切れよと言われますが、まだまだ失敗が気に成りますので。

最後のは、薄くて広い物。厚みもバラバラ、従って角度もマチマチに成りますが全体的に面を付けました。持ち帰って小割りにするので、其の状態で問題無いです。

試し研ぎ

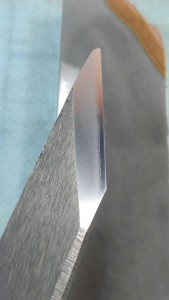

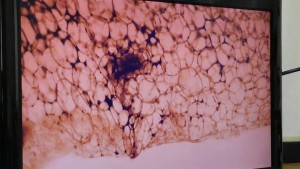

最初の筋が目立つ石ですが、あからさまな筋は乗っかる感じがしますね。ただ、刃金にダメージが出る程では無く案外、普通に研げます。地金に傷を入れずに仕上げるには工夫を要するものの、刃・地共に深い傷を浅くする能力や刃金を曇らせる働きには有効です。

裏の状態、刃金のみの部分ですね。刃物と砥石、双方の面を安定させて砥げば結構、均一な砥ぎ目に成って来ます。

炭素鋼のペティ、刃先を研ぎました。切れは、巣板仕上げとして妥当な物。掛かりの良さと手応えの軽さが印象的。後述の小割りした砥石で軽く側面も撫でて有ります。

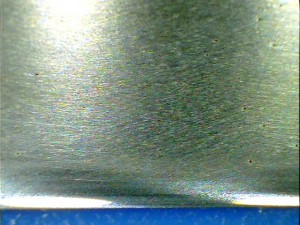

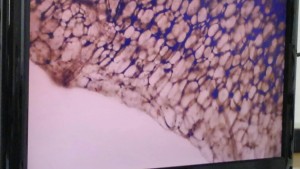

此れは筋の数や質が幾分、控え目なので更に使い勝手や仕上がりが良いですね。

裏の状態も同上。

小割りした分です

未だ大き目のも有ります。広い面積用に、残して置いても良さそうです。

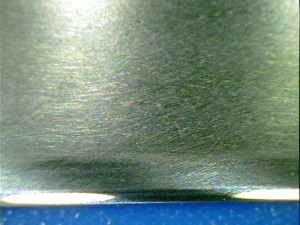

参考画像です。小割りした中には、三段階くらい硬さや層成りの違いが有った様です。基本的に、層が素直に出ている部分は当たりの滑らかさ・砥ぎ目の均一さに優れ、やや(練り物との表現も有るらしいですが、其れに近いのか)複雑な成り立ちと思われる部分では当たりがキツク、砥ぎ目もバラツク感じですね。まあ、役割分担で中継ぎと仕上げに振り分ければ良いと思います。

画像は、余り素直でない部分の小割りを地金部分に当ててみました。割った方も、そうでない方も適度な弾力が有り、奥殿の天井巣板の特徴を示しています。此の層に産する石は、どんなに硬くても一定の弾力を伴って扱い易さに繋がっています。

おまけです

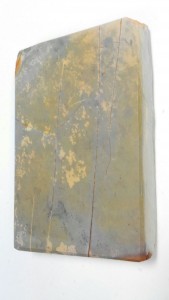

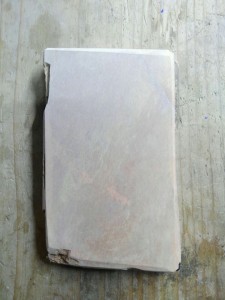

北海道のT様から、メールの遣り取りを通して剃刀関係の文面を頂いて居ました。其れに適するかどうかは現物と合わせてみないと分かりませんが、必要とあれば用意しておこうかなと考えていました。期せずして、今回の作業中に目に付いた物を(本当は探して居たり)無理を言って持って帰って来ました。

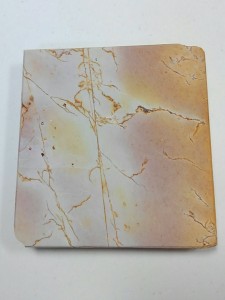

奥殿産の浅葱、泡立ちとも称される砥ぎ易いタイプ。しかし彼方に通っていた時期を通して、此処まで硬さ・細かさ・均一性で匹敵するのは在ったかと思わされるレベルですので、砥ぎ易さは少し難易度アップかと。

もしも試して頂いて、扱い難いとの結果であれば自分用にする気満々で選びました。彼方でも、御目が高いとの言葉を頂戴しましたので間違い無い物なのは確かですね。

おまけのおまけ

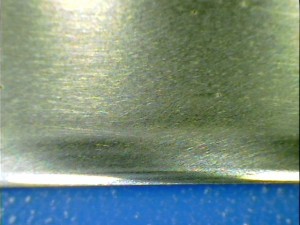

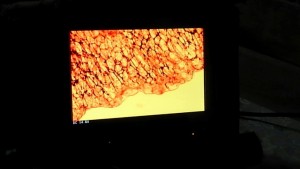

序でに、辺りに転がっていたのも持ち帰りました。超硬の緑板が採れたとの会話中に、此の辺も・・・との説明が有りましたので同等品かなと思われます。(あやふやな書き方でしたね。此方は、正確には中山です。其の坑道付近での会話中)

薄い部分のコバはハンマーで丸めたり、大きな凸部はハツったりして面を付けました。左の上、原石の面が残る部分と右側面下方の二か所に油膜の様なホログラムの様な異質な反射をする部分が有ります。

特有の成り立ちに由来するのでしょうか、奥殿の山で薄暗くなって来ると原石の状態でも若干の蛍光色を思わせる色の違いが有るのを思い出させます。でも中山の方はもっと局所的で、代わりに強い反射を見せます。生まれか育ち故か、外観にも特徴が現れます。

砥ぎ感は、(超?)硬口の砥石と中硬の砥石の間位で、仕上がりも其れに準じます。

今回の砥石達は、新たな役割を果たしてくれそうなので有難いですね。特に、私は基本的に本焼きに付いては小割りの砥石を使わずに研いで来ましたので、其処に使える様であれば助かります。

軟鉄の地金にも難しさは在るのですが、本焼きの全面鋼(硬度差は有りますが)で面の連続性を保って一律の砥ぎ肌に仕上げるには、角砥石のみで勝負するしか無かったからです。

そうで無くとも、軟鉄部分の均し研ぎに使えるのは確認済みですので、今後活躍してくれる事は間違い無いでしょう。此の度は有難う御座いました。

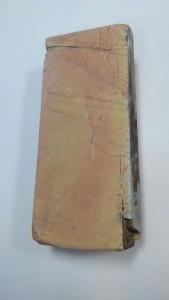

追加で本日、もう一つの方も仕上げました。

元から薄かったので、流石に此の儘では使い難いですね。鉋や切り出しと違って、包丁では致命的です。17日には砥石館でのイベントに呼ばれているので、現地で板に張り付けて来ようかなと考えています。

その後には神戸のS様が、当方にて砥石や包丁の動画を撮られるとか。共に研ぎや天然砥石に付いて情報発信をと誘われていますので、研ぎや切り・食材の味の違いに付いても表現出来ればと思います。上記の薄い砥石は、板に貼った後にデモンストレーション用に持っておいて貰おうかなと考えています。前々回には私の予備の巣板を御買い上げ頂いたので、薄くて筋も有るとは言え戸前系の砥石のイメージを掴んで頂くには良いサンプルでしょうし、初めて見る方や未体験の方には原石の雰囲気も伝わるかと。