研ぎをしていると、幾つか疑問に思う事が出て来ます。その一つが身(刃体)の厚みと刃の角度の関係です。勿論、切る対象との兼ね合いも在って、一概には決めつけられませんが、薄い身に鋭角の刃、特に和包丁で言う所の切り刃があれば極めて鋭い切れ込みが得られます。

それでは、刃物の物理的な耐久力が許す限りに於いて薄い程、良いのかと言えば、そうでは無いと思います。何故なら切る対象が厚く硬い性質の場合や、刃がしなると正確な作業が困難。また食材を綺麗に整った形に切り分けられない等の弊害が出ます。そして刃物を大事に長く使う立場からは、強度と刃持ちを考慮して、やや猶予を持たせた構造の方が良いでしょう。

私が考える薄すぎる刃体は、対象と目される物の切削に於いて作業効率が落ちたり、正確な刃の進行が妨げられる程のしなり・捻れが出る場合です。刃角が鋭角過ぎる場合は、刃体よりも全体への悪影響は顕著ではありませんが、刃持ちに直結する為に作業時間に関わります。洋包丁の小刃の場合は、ブレードが薄くなっていった先の梁構造として、基本的に薄物であるところの洋包丁(特に鎬の無いVグラインド)に剛性を付与する働きが期待出来るので、例えば極薄のハマグリ刃で刃幅の半ばまで刷り上げるのは一般的には非推奨です。角を丸めたやや鋭角の小刃が妥当でしょう。

対して、厚すぎる刃体は、対象に切り込めなかったり、切る前に割れてしまう様な場合です。刃角に於いては、切れ込みが重く、対象に圧力が掛かり過ぎて切り口が変形する場合などです。どちらも厚みと刃幅に余裕があれば、肉取り・研ぎ抜きと言われる鋭角に研ぎ直しにより改善出来ます。その点から見れば、洋包丁よりも和包丁の方が明確な平と切り刃がある分、容易に且つ幅広く対応出来ます。

以上の点から、厚すぎと薄すぎの大まかな姿が見えてきました。理屈の上では、その両極の間であれば、お好みでとなるのでしょうが、研ぎをしていく上では多少、黄金律と言うか最適値の様な所も気になります。とは言え切り刃だけでもベタ(角度違い)やハマグリ(曲率・カーブの頂点の位置違い)に糸引きや段刃(+糸引き)・刃先ハマグリ(+糸引き)など、枚挙に暇がありません。そこで、私が判断材料の一つとしている極めて条件を限定した具体例として、刃先の角度(種類は問わず)が紙(一枚から二、三枚程度)に数㎜切り込む間の刃の通り(此処では任意の角度で保持した刃を対象にスライドせず押しつける時の刃の進行度合い)を説明します。

標準的な包丁ではまず、紙(新聞など)の端に刃線が直交する状態から寝かせていき、直圧を掛け、紙が逃げたり曲がったりせず刃が通るかを見ます。もし寝かせず(0度)通れば、それは必要以上の鋭さです。10度から20度でもまだ余分かも知れません。30度から45度で通れば充分でしょう。この様な紙への刃通りでは和食で言われる掛かり・走り・抜けは判断出来ませんが、少なくとも切れ味の最初の段階で刃先が切り進めるか否かは分かります。ここをクリアして初めて厚みのある物(折り畳んだり厚く巻いた新聞など)に対しての切り抜けを追求出来ます。

(参考までに関連するチェック方として、同じくスライド無しでの直圧ですが、やや刃の先か元を上げます。ギロチンの刃が斜めのまま直進するのを再現する要領で切り込みを確認します。此方の方が紙からの抵抗を受けにくく、楽に切り込める筈で、先のテストで不合格でも今度はパスする事も有るでしょう。勿論、その際の「斜め」が10~30度くらいのどの範囲かで、切れのレベルを測ります。経験上、30度を大きく上回っても切れ込みはそれに比例する程では無いので、その範囲内での比較が適当かと思われます。

それでも駄目なら二種類の要素を加えて「斜め+斜め」で当たれば更に優しいテストになり、最後はそこにストロークを長く取ったスライドを付け足すと、最大限の切れ味を引き出せます(一応、ストロークの長短でチェック可能)。此処に及んで未だ切れない様では殆どの用を足す事は出来ないと思われますが、目的の仕事に必要なレベルの切れがどのテストをパスすれば得られるのかを把握しておく必要があります。)

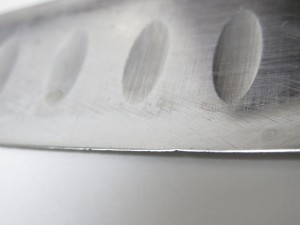

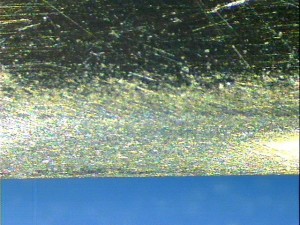

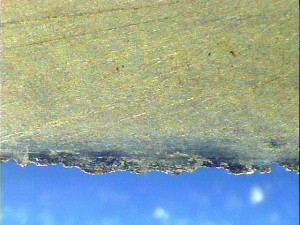

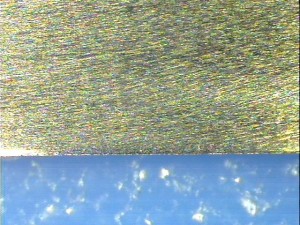

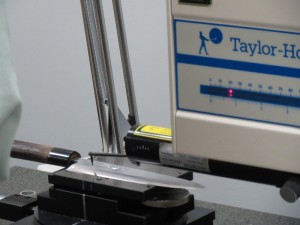

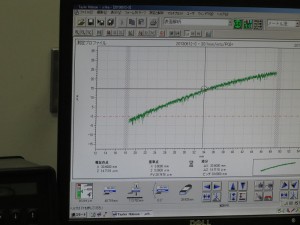

通常私の場合は、ほぼベタ研ぎ+刃先ハマグリで研いでいき、此処までのテストで刃通り・切り抜けを確認した後、モバイル顕微鏡で研ぎ目と刃先の整列も確認。問題無ければ研ぎ終了とし、依頼主に上記画像添付の上で作業完了メールをお送りしています。