久し振りに和包丁を複数、まとめての御依頼を頂きました。

三年間、飲食業から離れていたけれど、この度、再開されるとの事です。内装などが工事中なれば研ぐスペースの確保もままならず、これまで御自身で面倒を見てきた包丁達を任せて頂けた様です。

到着したのは五本でしたが今回は相談の上、柳(尺)、出刃・大(六寸五分)と出刃・小(四寸五分)の三本を研ぐことに。(寸法は刃渡りに対する私の実測)

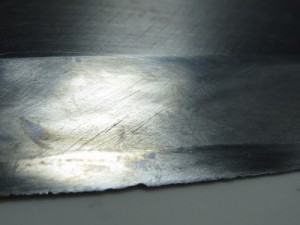

研ぎ前 柳

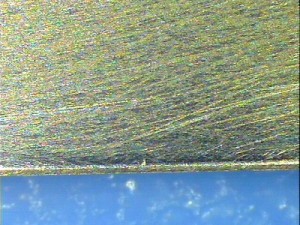

柳 刃部

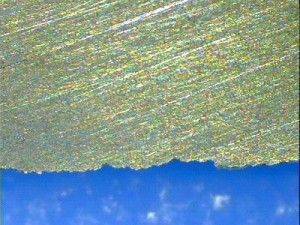

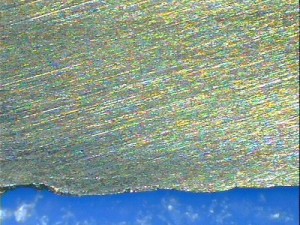

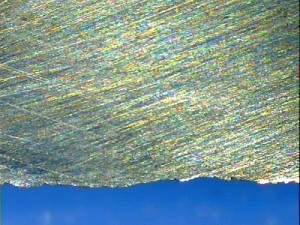

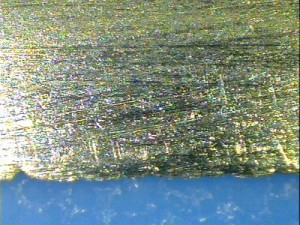

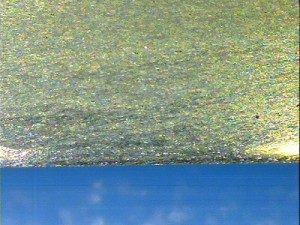

刃先拡大

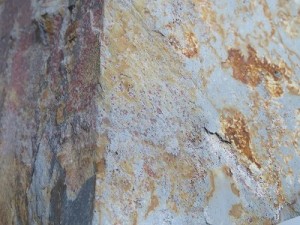

研ぎ前 出刃(大)

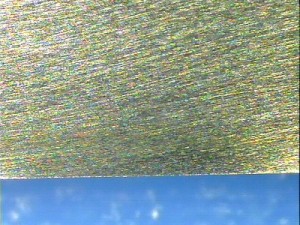

出刃(大) 刃部

刃先拡大

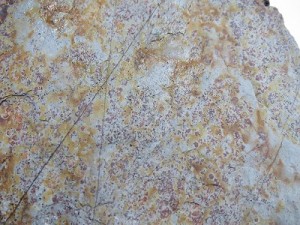

研ぎ前 出刃(小)

出刃(小) 刃部

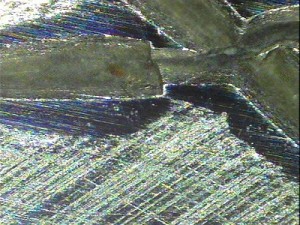

刃先拡大

柳は、ほぼベタに近い研ぎが成されており、厚みが邪魔になる物ではありませんでした。しかし、刃元に近づく程に切り刃が広くなる傾向。そしてベタ気味ゆえに、刃先の負担が大きく見受けられ、それは相対的に切り刃の幅が狭い切っ先側でも同様でした。

そこで、刃渡り中央より手前の出過ぎている刃先を欠け取りを兼ねて研ぎ落とし、逆に切っ先に向かってはテーパー状に厚みを取りながら鎬をやや上げました。刃先は鋼部分、最先端までの半分はハマグリに。勿論、その角度も刃元から切っ先にかけて徐々に鋭角に。

研ぎ後 柳

柳 刃部

刃先拡大

出刃は、大小どちらも似た傾向(多分初期からでしょう)が伺えます。切っ先側は厚みがかなり残る上に、刃元も角度を変えながら「R」の右半分みたいな書道でいう「はらい」的なラインで鎬筋から刃線まで形成されています。これは、以前から自分が使い手としても研ぎ手としても苦手な仕様でした。ですので、お任せで研ぎ依頼されていた事もあって、双方軽減していく方向で仕上げました。

又、柳より相当以上にタナゴッ腹でしたので、これも欠け取り兼用の研ぎ落としで刃線の丸みをやや減らしました。其の上で、刃先のハマグリ度合いは2~3倍ほど強めに仕上げました。

研ぎ後 出刃(大)

出刃(大) 刃部

刃先拡大

研ぎ後 出刃(小)

出刃(小) 刃部

刃先拡大

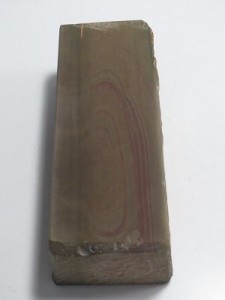

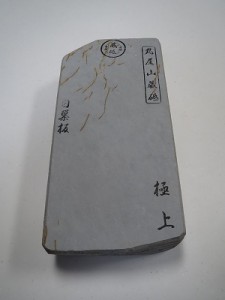

以上の研ぎに使用した砥石は、表はGC240番(通常品+小割り)・キングハイパー・白巣板(コッパ+小割り)。裏はキングハイパー・白巣板・敷き内曇り・合いさ・鏡面青砥です。

さて、今回お送り頂いた包丁達ですが、漏れた包丁が気になりました。同じチームで働いて来た他の三本は研ぎ直されたのに、研ぎ屋に来ていながら、この二本をそのまま帰らせるのは気が引けると言いますか。他にも、持ち主が御自身で研ぎ直すにしても手間が省ける方が楽であろうし、ましてや買い換えられてお蔵入りになっては可哀想と・・・。

ですので、取り敢えず使用に差し支えない程度に整えておこうかと思いました。六寸鎌型薄刃は鎬筋と刃線の蛇行・刃毀れ少々が問題でしたので、欠けを取りつつ蛇行を鎬筋は三分の一、刃線は二分の一に、それぞれ修正しました。まあその分、刃先までベタでツライチとは行きませんが、飽くまで対症療法です。しかし効果としては、フラットな俎板によりフィットし易く、切れも、刃先が引っ掛かる事無く使えると思います。

もう一方の八寸柳は、切り刃も安定しており、欠けも微細なレベルでしたので、刃先を裏表ともに白巣板で整え、切り刃も小割りした巣板で均しておくに留めました。唯一、切っ先側の2cm程が鶴首っぽくなって居た為、他の刃先部分よりもコンマ何ミリですが多目に研ぎ落としました。

最後の二本は、自分が標榜する仕様に仕上がっている訳では無いので、この作業に対しては値段を付けられません。~円相当のサービス・・・的な表現は不可ですね。若干余計な御世話かとも思いましたが、再び店を構えられる依頼主へのお祝いと、これから先、向き合って行かれる仕事への応援と捉えて頂ければ一向に差し支えありません。

K様、この度は御依頼有り難う御座いました。出来れば包丁達は今後も欠ける事無く一緒に活躍させてやって頂けましたら有り難く存じます。心より、お店の成功をお祈りしております。