先日、研ぎ文化振興協会繋がりで京都府中小企業技術センター関連施設において、此方で実証を目指している試験項目の相談と、希望する研究に使えそうな機材の見学をさせて頂きました。

大きく分けて

①表面の粗度・硬さ(表面のみでは無いが)・組織の性状や組成分析用

②立体物の寸法や形状計測用(接触・非接触あり)

③金属の対候試験用(温度、湿度のみ・塩分含有雰囲気下での曝露)

があり、項目によっては、それぞれに能力の程度や使用する物(分光やX線など)による違いで、単一目標にも関わらず複数用意されていました。

以下は見学の際説明を受けながら撮った画像です。

CNC三次元座標測定機 X・Y・Z方向でプローブの接触により計測

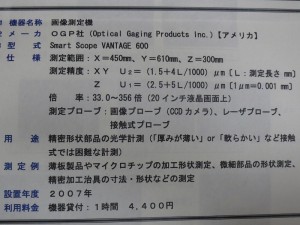

画像測定機 CCDやレーザープローブによる光学計測

下画像は、最初にある物の簡略型で、直線上をレコードの針で表面をなぞる様にX軸方向(上下方向)のみに数値を出しますが、複数列繰り返せば、ある程度の面積にも対応出来ると言う事です。

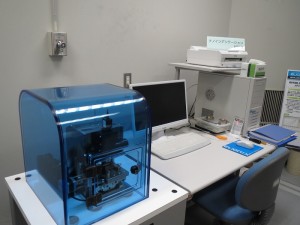

非接触三次元測定装置ですが、あまり大きな試料には対応出来ないようです。レーザープローブ式。

下は硬さを計測出来ますが、かなり新しく、高度な測定が出来ます。例えば、従来のロックウエルやビッカースと違い、余り表面に傷を付けずに軽い接触で可能です。

5%食塩水を噴霧して、耐蝕性能を比較するのに用います。通常、数十時間から数日の範囲で運用するとの事です。

上の物より一般的な(塩分含有雰囲気での曝露でない)温度湿度サイクル試験機です。此方の方が実際の使用条件に近いテストが出来そうです。

下はやや旧式で、倍率も比較的控えめだったと思いますが、研磨の表面を通常観察するには手頃かと感じた顕微鏡です。それ以上の新型・高性能な物は、減圧下で試料を拡大しつつ成分を分析出来たりする優れものですが、入れられるサンプルが小さい物限定であったり、磁気を使用する為に金属は不対応だったりします。しかし、機材によっては所謂ステンレスの酸化皮膜自体を計測し、極表層、中央、最下部で酸素の含有量まで分析可能との事です。

以上の機材を用い、刃物の研ぎ肌の粗度、形状の精度(平面度合い・目標とする形状との差異)、天然砥石仕上げの耐蝕性などを調べられればと考えています。これらによって、良い刃物は勿論、適切な研磨とそれを支える砥石の価値が見直される事を願っています。