洋包丁(所謂キッチンナイフ。また、多くの一般的なナイフ類も)の刃付けには、フラットグラインド(平らな研削)・ホローグラインド(刃先近くまで凹面の研削)・コンベックスグラインド(刃先まで放物線的に続く凸面構成)等があり、料理用途に特化して行く程、殊に刃先以外はフラットグラインドが多くなります。しかし、殆ど全てに共通する点としては、刃先から2~3ミリ幅で実際に切れる刃である所のエッジ(小刃)が付けられている事です。

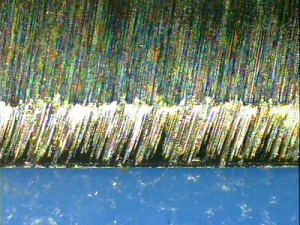

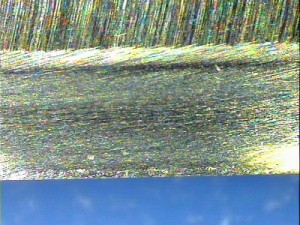

最初の内は、切れが落ちても大抵、エッジを上書きする様に研いで居れば問題は無いのですが、困るのは経年の研ぎ減りや、欠けを取る為に大きく研ぎ下ろす場合です。殆どのブレード(刃体)が程度の差はあれ、峰から刃先まで厚みが減っていく刃付けに成っている為、最初の角度のまま研いで行くと徐々に厚さが増して行き、エッジの幅は広がります(接触面の増加による摩擦)。加えて、断面から見るとエッジの始まりに当たるブレードとエッジの境界の角が食材に切り込む際の抵抗となります(切り込む初期に幅広になった刃先が割って入る際の抵抗)。

上記の問題に対処する方法として、多く用いられるのが刃体自体の厚みを減らす事です。これは刃先の厚みを初期に近づけるのを目的とする物ですが、元来コンベックスでなくフラットな刃物でも実際の研削に於いては緩いコンベックスに近い仕上がりになると思われます。何故なら製造段階と違って、峰から刃先まで均一の面で研削し直す事がほぼ不可能だからです。しかし、元来コンベックスの刃体であれば元々の形状に則って(設計・コンセプトに従って)維持・管理している事になりますが、そうでないなら厳密にはコンセプトから外れている事になります。

一つの例として、(ハンティングナイフの範疇ですが)ガーバーのアーモハイドシリーズでは、高速度工具鋼のフラットなブレードの錆を防ぐ為に、エッジ以外を厚めのクローム鍍金で覆っていました。この場合、研ぎ減ったからといって刃幅の半分や3分の2辺りまで厚みを削り落とす設計思想とは考えられません。そんな事をすれば、余分にコストを掛けたオーバークォリティな鍍金が台無しです。これは極端な例かもしれませんが、自分は製造された状態を大幅に変更する事には抵抗があります。もし、刃先の角度を変えずに研ぎ・使い続けたいならば和包丁の構造を取り入れ、平と切り刃を形成するべきでしょう。

とは言え、肉や魚を適当に分断するだけなら未だしも、傷めずに切り分けたり野菜を綺麗に切るには分厚くなった刃先では上手く行きません。ですので、ある程度は厚み抜きをしなければなりませんが、精精、初期のエッジの2~3倍までの幅で構成可能な鋭角+ブレードとの段差角を丸める程度としています。勿論、それ以上の研ぎ下ろしを行い、広範囲の面の再構築も可能ですが、手間隙に比例した金額となり、何より元々の包丁の成り立ちやコンセプトから外れます。其処まで行けばもうメンテナンスでは無く、リフォームの域と言えるでしょう。作業内容としては工場送り返しが相応しいですが、メーカー刻印(印刷・腐食含む)等が消えるので受けて貰えない場合が多いかも知れません。

使用者が求める様に変更を加えるのが道具、との考え方もありますが、目的に合っていない使い方をしないのも又、本当でしょう。一本で何でも賄って、研ぎ減って分厚くなった牛刀を薄く薄く削りながらペティの様になるまで使い切るよりも、刃幅が半分に近く減って厚みが目立ってきたら、荒い仕事用に振り分ける。そして以前の用途には新しい牛刀を用意し、特に細かな用途や繊細な切れが必要な場面の為にはペティも準備しておいて分担させる。此方の方が効率も良く、道具を活かして長持ちさせる事に繋がると思います。

そもそも、鋼・ステンレス問わず、程度の良い牛刀(に限らず)を手入れしながら(適切な研ぎ・洗浄・乾燥)上手に使えば、一生の内にそう何本も買い換える必要は無い筈ではあります。良い物を大事にしながら適切に使えば、最終的には余分なコストは低く、使用時の負担は軽減(むしろ楽しい)、所有感も満たされ、満足度は間違いなく上がるでしょう。いま一度、振り返って見られるのも良いかと思います。