砥取家にて、サンプルと弓鋸(タングステンカーバイトコーティングワイヤー装備)を持ち込み、万力を借りて切断してみました。

最初は、ウオータージェットカッターみたいな物が在れば、等と考えていましたが、当ても無いので自力で切断するしか無く、かといって切断砥石では熱が凄いと思い、弓鋸で挑みました。昔、カウリXのムクと積層を焼き入れ前に切ったのを思い出しましたが、しっかり焼きの入った白紙はかなり滑り、やはりもっと手強かったです(地金は地金で粘りや弾力で、また違った味わいでした)。しかし結局、人力での摩擦熱とは言え、結構熱くなっていたので若干の心配も在ります。

5~6個は切り分けるつもりでしたが、少しの休憩を挟んで1時間では3個止まりでした。次回も3個くらいになりそうです。

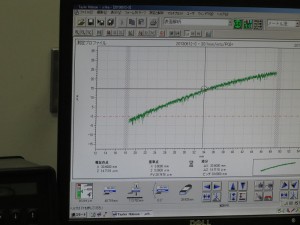

あとは平面出しの為、表裏を研削後に各種仕上げ砥で研磨すればサンプルの完成ですが(拡大しての検査・耐蝕性テスト・出来れば表面の酸素や水分含量測定用)、二日後の検査では包丁その物の精度を測る目的ですので、飽くまでも次回の検査への下準備であり、機器の治具への適合如何を見る為の作業という事になります。

今回の丸尾山砥石の収穫。最近は取り回し重視でコッパや鎌砥・切れっ端の購入が多かったので、やや大きめ(普通サイズ・定寸)のは久しぶり。因みに自分が買う砥石の3~4割は、面が付けられる前の段階で選んで居ますので、判子などは無い物も多いです。この二つも帰宅後、面付けをした所、大当たりでした。近頃は思った様な砥石を選ぶ事が安定して出来ているので、研ぎの相性探しが幾分楽になって来たような気がします。(特に左は、はねてあった所から見つけて来たのでオマケみたいな物ですが、使用に際して難点を克服可能なら、石質は良いので使いたいと思い、購入しました。)